中国波峰焊行业发展前景分析报告

中国波峰焊行业发展前景分析报告

台锡金属咨询

产业 · 市场 · 投资

编制:台锡金属 · 技术工程部

发布:广东台锡金属工业有限公司

波峰焊行业界定及简介

1.1.行业定义、基本概念

焊接(Soldering):是实现电子元器件与PCB 电气及机械连接的必要工艺过程,焊接工艺是电子整机装联技术中的不可逆工艺过程,如果焊接设备的技术性能及工艺稳定性达不到设定要求,将直接导致产成品出现质量缺陷甚至报废,很难进行返修,所以焊接设备的质量和稳定性是保障电子产品安全、提升生产制程良率、控制制造成本的关键核心。

波峰焊:是指将熔化的软钎焊料(铅锡合金),经电动泵或电磁泵喷流成设计要求的焊料波峰,亦可通过向焊料池注入氮气来形成,使预先装有元器件的印制板通过焊料波峰,实现元器件焊端或引脚与印制板焊盘之间机械与电气连接的焊接过程。作为一种传统焊接技术,目前波峰焊依然在电子制造领域发挥着积极作用。波峰焊主要用于通孔插装组件和采用混合组装方式的表面组装组件的焊接。

1.1.1.波峰焊基本工作原理

锡槽里的焊料,在加热器的加热下,逐渐熔融,熔融的液态焊料﹐在机械泵(或电磁泵)的作用下﹐在焊料槽液面形成特定形状的焊料波﹐成为波峰。插装了元件的PCB置于传送装置上﹐经过某一特定的角度以及一定的浸入深度穿过焊料波峰而实现焊点焊接。

对单波峰而言,只有一个波峰,称为平流波。

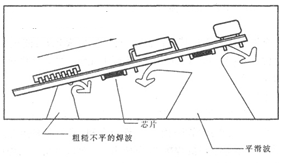

对双波峰而言,第一个波峰称为扰流波,第二个波峰称为平流波(平滑波)。

扰流波的作用:SMT元件焊接及防止漏焊,它保证穿过电路板的焊料分布适当。焊料以较高速通过狭缝渗入,从而透入窄小间隙。喷射方向与电路板进行方向相同。对SMT元件而言,扰流波基本能完成焊接。但对通孔元件而言,扰流波本身并不能适当焊接元件,它给焊点上留下不平整和过剩的焊料,因此需要第二个波---平流波。

平流波的作用:消除由扰流波产生的毛刺和焊桥。平流波实际上就是单波峰焊机所使用的波峰,因此,当传统通孔元件在双波峰机器上焊接时,就可以把扰流波关掉,用平流波就可以完成焊接。平流波的整个波面基本上保持水平,象一个镜面。初看起来,好像锡波是静态的,实际上焊锡是在不停流动的,只是波峰非常平稳。

波峰焊机焊点成型:当PCB进入波峰面前端时﹐基板与引脚被加热﹐并在未离开波峰面之前﹐整个PCB浸在焊料中﹐即被焊料所桥联﹐但在离开波峰尾端的瞬间﹐少量的焊料由于润湿力的作用﹐粘附在焊盘上﹐并由于表面张力的原因﹐会出现以引线为中心收缩至最小状态﹐此时焊料与焊盘之间的润湿力大于两焊盘之间的焊料的内聚力。因此会形成饱满﹐圆整的焊点﹐离开波峰尾部的多余焊料﹐由于重力的原因﹐回落到锡槽中。

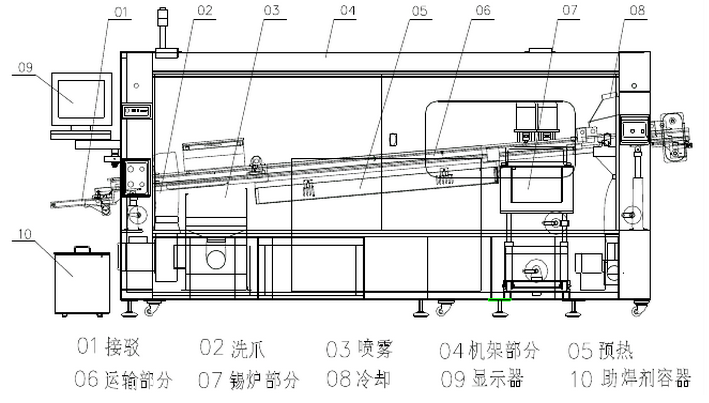

图表1 典型的波峰焊机外观图 波峰焊中典型的双波峰系统示意图

(数据来源:台锡金属·技术工程部分析整理)

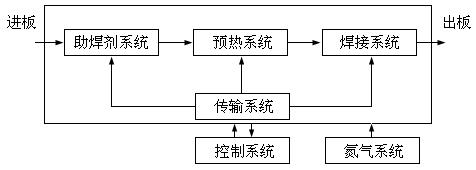

1.1.2.波峰焊接的结构组成功能

波峰焊机由运输系统、助焊剂涂覆系统、预热系统、焊接系统、冷却系统、电气控制系统等几大块组成。

(数据来源:台锡金属·技术工程部分析整理)

(数据来源:台锡金属·技术工程部分析整理)

1.1.3.波峰焊的典型工艺流程

波峰焊有单波峰焊和双波峰焊之分。单波峰焊用于SMT时,由于焊料的“遮蔽效应”容易出现较严重的质量问题,如漏焊、桥接和焊缝不充实等缺陷。而双波峰则较好地克服了这个问题,大大减少漏焊、桥接和焊缝不充实等缺陷,因此目前在表面组装中广泛采用双波峰焊工艺和设备。

几种典型工艺流程

(1) 单机式波峰焊工艺流程

a.元器件引线成型一——印制板贴阻焊胶带(视需要)———插装元器件———印制板装入焊机夹具———涂覆助焊剂———预热———波峰焊———冷却———取下印制板———撕掉阻焊胶带—检验——补焊——清洗———检验———放入专用运输箱;

b.印制板贴阻焊胶带———装入模板———插装元器件———吸塑———切脚———从模板上取下印制板———印制板装焊机夹具———涂覆助焊剂———预热———波峰焊(精焊平波和冲击波)———冷却———取下印制板———撕掉吸塑薄膜和阻焊胶带———检验———补焊———清洗——检验———放入专用运输箱。

(2) 联机式波峰焊工艺流程

将印制板装在焊机的夹具上——人工插装元器件———涂覆助焊剂———预热———浸焊——冷却———切脚———刷切脚屑———喷涂助焊剂———预热———波峰焊(精焊平波和冲击波)———冷却———清洗———印制板脱离焊机—一检验———补焊———清洗———检验————放入专用运输箱。

1.1.4.波峰焊关键流程介绍

预热:作用主要是使线路板在焊接前达到一定的温度,活化助焊剂,提高焊接品质,并避免线路板在焊接过程中变形。

助焊剂的添加:主要通过助焊剂发泡装置或助焊剂喷雾装置。

助焊剂发泡装置:是在助焊剂槽下部接入均匀的压缩空气流,使助焊剂在表面形成一定高度且非常均匀的气泡,线路板经过时,底部接触到这些气泡,从而将助焊剂均匀的涂敷在板的底面。

助焊剂喷雾装置:则是将助焊剂通过喷嘴在线路板通过时喷出,并形成雾状,喷嘴来回运动,从而在板底涂敷上一层均匀的助焊剂。

1.1.5.波峰焊助焊剂的喷涂方式介绍

助焊剂的喷涂方式,目前有以下3种:

(1)超声喷涂:将频率大于20KHz的振荡电能通过压电陶瓷换能器转换成机械能,把焊剂雾化,经压力喷嘴到PCB上。

(2)丝网封方式:由微细、高密度小孔丝网的鼓旋转空气刀将焊剂喷出,由产生的喷雾,喷到PCB上。

(3)气压喷嘴喷涂:直接用压力和空气带焊剂从喷嘴喷出喷涂工艺。

以上3种方式都需要使用压缩空气,无法避免压缩空气对焊接效果带来的影响:助焊剂的用量不易控制,涂敷不均匀,压缩空气中的水分喷涂在PCB板面上,从而导致焊接的焊点出现气孔、炸锡等不良状况出现,压缩空气的压力出现变动时,喷雾机的喷头压力也就产生波动,助焊剂的流量和雾化的状况均出现波动,从而导致焊点的品质无法控制。

如果喷涂时不使用压缩空气,则对压缩空气造成的不良均可杜绝,即免气压助焊剂喷涂方式。

免气压助焊剂喷涂方式已在三星,宏基,格力等公司测试通过,效果非常理想。

2.1.全球波峰焊行业发展概况

2.1.1.全球波峰焊行业及电子整机装联技术发展现状

电子线路板的研制成功,开始将晶体管以及通孔直接焊接在印制板上,使电子产品结构紧凑、体积开始缩小,到了50年代,英国研制世界上第一台波峰焊机,由此电子大规模工业化时代开始到来,它对世界电子工业生产技术发展的贡献是无法估量的。

在电子行业的某些主要技术方面,由于受到电子元器件体积等方面的限制,波峰焊技术是不可缺少的主要技术之一。波峰焊设备发展至今的60多年中,在通孔元器件的焊接中具有生产效率高,自动化程度高等优点,是电子产品自动化大批量生产中最主要的焊接设备。虽然表面组装技术的发展在某些程度上取代了波峰焊技术,但在一些高端电子产品以及不能通过表面组装技术实现的技术中,仍是作为不可或缺的关键设备同时对设备提出了更高稳定性,一致性,在助焊剂的喷涂方式需采用不需要压缩空气的方式方可满足此要求。

电子整机装联技术是现代电子产品先进制造技术的重要组成部分,是衡量一个国家综合实力和科技发展水平的重要标志之一,也是电子产品实现小型化、轻量化、多功能化和高可靠性的关键技术。根据电子整机装联技术的发展历程,可分成以下两大类技术:

(1)THT 技术(Through Hole Technology),即穿孔技术,属于传统的电子装联技术。这种技术是指需要对焊盘进行钻插装孔,再将电子元器件的引线插入印制板的焊盘孔内并加以焊接,最终与导电图形进行电气连接的电子装联技术。

主要适用于大功率器件的组装工艺,如雷达、汽车电子、UPS、驱动器、功率放大器、开关电源等;

(2)SMT 技术(Surfaced Mounting Technology),即表面贴装技术,SMT技术是一种无需对焊盘进行钻插装孔,直接将表面贴装元器件平贴并焊接于印制板的焊盘表面,最终与导电图形进行电气连接的电子装联技术。该技术适用于高密度、高集成化的微器件焊接组装工艺,如通讯设备、嵌入式控制器、程控交换机等。

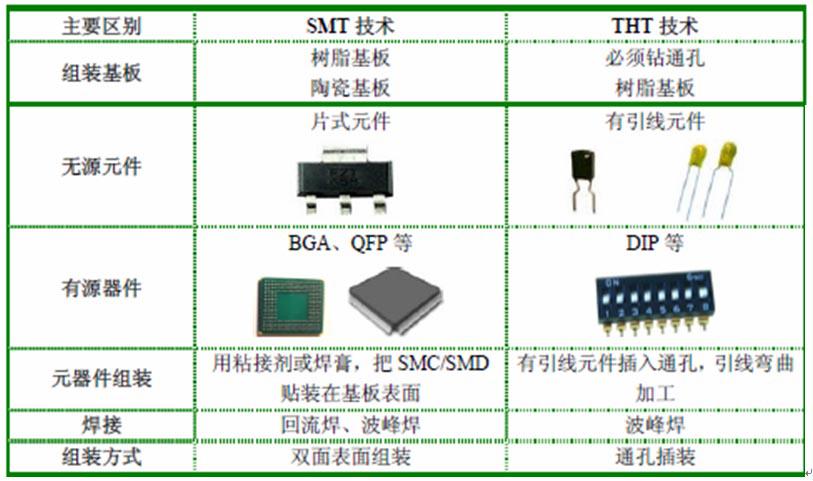

从组装工艺技术的角度分析,SMT 技术和THT 技术的根本区别是“贴”和 “插”。两者的差别还体现在基板、元器件、组件形态、焊点形态和组装工艺各个方面, SMT 技术和THT 技术的主要区别如下所示:

(数据来源:台锡金属·技术工程部分析整理)

SMT 技术具有组装密度高、可靠性高、抗振能力强、焊点缺陷率低等优点。

但由于其涉及多学科领域,使其在发展初期较为缓慢。近年来随着各学科领域的协调发展,SMT 得到了迅速的发展和普及,目前已成为主流的电子装联技术。

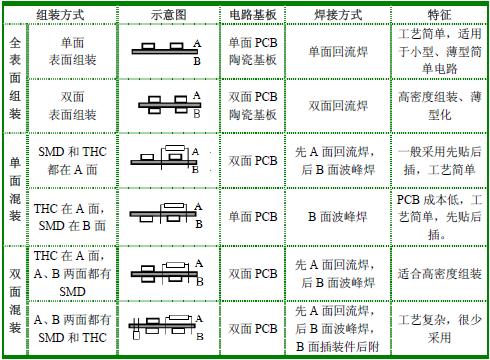

以主流的 SMT 组装方式为例,SMT 的组装方式及其工艺流程主要取决于表面组装器件(SMA)的类型、使用的元器件种类和组装设备条件。大体上可将SMA 分成单面组装、双面组装和全表面组装3 种类型共6 种组装方式,具体如下所示:

(数据来源:台锡金属·技术工程部分析整理)

选择焊是波峰焊的一个分支,又称为焊接机器人,主要针对高精度、高制程重复性、高可靠性的电子产品焊接,应用于如程控交换机、汽车电子、航空航天等领域,通过对每个焊点的所有工艺参数(如座标,速度、温度、流量、角度、时间等)的可编程精确控制,实现高价值电子产品的精密焊接,其缺点是效率太低,同时喷涂助焊剂仍然需要压缩空气。

回流焊,也叫再流焊,是伴随微型化电子产品的出现而发展起来的焊接产品,主要应用于各类表面组装元器件的焊接。这种焊接技术使用的焊料是焊锡膏。首先预先在PCB 焊盘上涂上适量和适当形式的焊锡膏,把SMT 元器件贴放到相应位置(由于焊锡膏具有一定粘性,可以使元器件固定);然后让贴装好元器件的PCB 进入回流焊设备,依靠传送系统将PCB 通过设备炉腔里各个设定的温度区域;最后焊锡膏经过干燥、预热、熔化、浸润、冷却,从而将元器件焊接到PCB上。

现代电子焊接技术的发展历程中,正经历从有铅焊接技术向无铅焊接技术的转变。焊接技术的这项演变趋势直接带来了两个结果:一是对SMT 技术来说,无铅化要求的焊接工艺更加苛刻,工艺窗口急剧缩小,并且元器件的集成度越来越高,要求焊接工艺参数越来越精确。一般来讲,无铅工艺允许的误差范围比有铅工艺要小一半;二是对THT 技术来说,通孔元器件(尤其是大热容量或细间距元器件)的焊接难度越来越大,特别是对无铅和高可靠性要求的产品。

2.1.2.全球波峰焊行业发展趋势

波峰焊设备的下游行业包括消费电子制造业、汽车电子制造业、通信设备制造业、航空航天制造业、国防电子制造业等。波峰焊设备是这些下游制造行业的必需设备和基础设施,下游行业各企业新建生产线和更新原有生产线都会对本行业产生很大的需求。因此,下游行业的发展状况将对本行业的发展产生直接而密切的影响:下游行业的增长将会带动本行业的增长;反之,如果下游行业出现萎缩,本行业的发展将会受到制约。

目前我国已经成为世界的电子产品制造中心,在未来数年内我国与电子相关的制造业仍将保持良好的发展趋势,为波峰焊设备行业的发展提供了良好的市场基础。

未来,波峰焊等电子整机装联设备还将呈现出以下发展趋势:

① 向高效、灵活、智能、环保等方向发展

电子整机装联设备已从过去的单台设备工作,向多台设备组合连线的方向发展;从多台分步控制方式向集中在线控制方向发展;从单路连线生产向双路组合连线生产方向发展。电子整机装联设备向智能、灵活方向发展,主要是指利用远程网络控制及人工智能技术,实现生产工艺的实时监控及自动优化。电子整机装联设备向环保方向发展,主要是指生产无铅化和低能耗、低排放。

② 向高精度、高速度、多功能的方向发展

由于电子元器件的小型化及其封装方式的不断变化,例如01005 元件、BGA, FC,COB,CSP,MCM 在生产中不断更新和推广应用,对设备的技术要求也逐渐提高,因此该行业的技术正向高精度、高速度、多功能的方向发展。

③ 高稳定性,一致性

波峰焊的焊接品质稳定性无法保证的绝大多数是在于助焊剂的喷涂不稳定。助焊剂的喷涂不稳定的原因是压缩空气无法保持稳定,在助焊剂的喷涂方式需采用不需要压缩空气的方式方可满足此要求。

2.2.中国波峰焊行业发展概况

2.2.1.中国波峰焊行业发展历程与现状

在行业发展的初期,主要的技术都由国外设备厂家掌握,国内市场的波峰焊等电子整机装联设备,从丝印机、贴片机、波峰焊/回流焊、ICT/ATE,一直到X-Ray/AOI,完全依赖国外进口。经过多年的发展,我国已成为全球最重要的电子信息产品生产基地,产业规模位居世界前列,庞大的加工制造能力为国内电子整机装联设备行业的发展创造了有利的市场环境。国内电子整机装联设备供应商依托国内市场和已有产业基础,通过自主创新,引进、消化吸收再创新等多种方式,在相关的技术方面取得了长足的发展。

虽然我国在该领域的整体技术水平与国外先进水平仍有一定差距(主要是贴片机),但在多个细分领域已有技术上的突破,比如在焊接技术方面,国内部分优秀的企业已经很好地掌握了生产焊接设备所需的核心技术(高效热传导技术、高纯度动态气氛控制技术等),并能将这些技术加以应用和产业化。国内中低端焊接设备已完全能实现进口替代。

随着电子元器件越来越小,PCB上零件分布也越来越密,在焊点之间发生桥连和短路的可能性也因此增加。为应对这种挑战,各个波峰焊机生产厂家也在不断尝试在波峰焊机里添加新的配置,以使焊接质量不受影响。

2.2.2.工艺技术现状及发展趋势

尽管出现了表面贴装元器件,但专为处理通孔元件而开发的波峰焊仍然富有生命力,并且还是各类生产线的关键部分。尽管对无铅焊接在科技上的需要尚有争议,消费者和立法机构对无铅产品的要求却是明确的。无铅焊料的主要缺点是比传统锡-铅焊料成本较高,但是不管喜欢不喜欢,显然制造商在其全部生产中都不得不采用无铅工艺。毕竟降低成本的方法总是存在的。

适应无铅焊兴起的工艺技术

以下三种工艺技术形成了经济上紧密结合的几个方面,由此可节省无铅焊的成本:

1 助焊剂节省。从经济上考虑,这种省钱的工序不可忽视。

2 无铅工艺的控制,杜绝造成工艺不良因素。人们采用更昂贵的助焊剂,自然是期望焊接缺陷更少。引起焊接缺陷(如桥接、拉尖和不充足的顶面焊缝)的主要原因之一是采用气压式的涂敷方式的缺点是助焊剂的用量不易控制,涂敷不均匀,在PCB板上的元件表面有残留助焊剂,给免清洗工艺带来明显的影响。必须自己配备空气压缩机,油水分离等外围设备,给使用时造成不必要的麻烦,喷雾效果难以控制,而且在使用过程中因为压缩空气里面存在有水分,助焊剂在压缩空气带动喷涂至PCB板面时同时将压缩空气中的水分喷涂在PCB板面上,从而导致焊接的焊点出现气孔、炸锡等不良状况出现。当工厂同时使用的压缩气体的量不同时导致压缩空气的压力出现变动时,喷雾机的喷头压力也就产生波动,助焊剂的流量和雾化的状况均出现波动,从而导致焊点的品质无法控制。

3 节省电能消耗。大多数波峰焊机装有配置不同的预热器。但是,用于预热系统的最佳设计应该包括多于一种类型的加热器,例如,在底部的黑体IR加热板和上面的强力空气对流加热器相组合的系统。

随着元器件集成度越来越高,先进的封装方式,如芯片级封装CSP(Chip-Scale Package)、塑料片式芯片PLCC(Plastic Leaded Chip Carrier)、层叠芯片PoP(Package on Package)、PiP (Package in Package)、模块化芯片、电阻网络化芯片、系统级SIP(System In a Package)封装等层出不穷,这些先进的封装技术给焊接设备带来新的挑战:一方面要求更高的传热效率和热穿透性;另一方面,要求对温度场的控制由原来的二维提升为三维,但现有很多焊接设备达不到上述要求,需进行工艺更新。未来在新材料、新技术不断涌现的情况下,必将会出现性能更优、组装密度更高的新的封装工艺,这对焊接设备要求也将进一步提高。

一、台锡金属无铅锡条

二、焊锡材料说明

无铅焊锡条的种类:

2、3.0锡银铜无铅焊锡条(Sn-Ag3.0-Cu0.5)

3、0.3锡银铜无铅焊锡条(Sn-Ag0.3-Cu0.7)

4、波峰焊无铅焊锡条(无铅波峰焊专用)

5、手浸炉无铅焊锡条(无铅手浸炉专用)

6、喷锡专用无铅焊锡条

7、高温型无铅焊锡条(400度以上焊接)

8、无卤焊锡条

9、无铅纯焊锡条

★ 纯锡制造,湿润性、流动性好,易上锡。

★ 焊点光亮、饱满、不会虚焊等不良现象。

★ 加入足量的抗氧化元素,抗氧化能力强。

★ 纯锡制造,锡渣少,减少不必要的浪费。

★ 无铅RoHS标准,适用波峰或手浸炉操作。

1.熔化后出渣量比普通焊锡少,且具有优良的抗氧化性能;

2.熔化后粘度低,流动性好,可焊性高,最适用于波峰焊接工序;

3.由于氧化夹杂极少,可以最大限度地减少拉尖,桥联现象,焊接质量可靠,焊点光亮饱满。

|

1. 無鉛焊錫條優點及適用範圍 本公司生產的環保型無鉛焊錫條,具有優良的潤濕性,剪切強度佳,有足夠蠕變抗力,熱機疲勞抗力等.力學性能以及流動性好,焊接可靠性高,能抑制橋接等不良現象,提高焊接效果,錫渣發生量少.該產品適用於高精電子行業波峰焊,回流焊及手工焊等工藝,是客戶最佳的選擇產品. 2.1.1無鉛焊錫條品質特性 無鉛焊錫條Sn Ag3.0 Cu0.5/ Sn Ag0.3 Cu0.7 / Sn Cu0.7化學成份表一

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

三、锡条使用注意事项:

一、工作温度

二、焊料的杂质污染极限

三、 波峰焊接中浮渣的清除

浮渣是形成于焊锡表面的氧化物,其产生的速率是依温度和搅动而定的。温度越高及焊锡表面的搅流越大,形成的浮渣越多。也可添加抗氧化剂而使锡面形成一层保护膜以减少锡的氧化。

焊锡表面的氧化物可防止焊锡再氧化,因此,不必经常清除浮渣。只要它不影响波浪的推动,每天清理一次就可以了。也可将锡渣推至一个角落后,在锡渣上加入还原粉再搅拌一下可将大部份锡渣还原为锡。

四、 波峰焊接中新锡条的添加

在波峰焊接过程中,锡的量会不断降低,当降到一定程度时,应及时添加新的锡条。以维持锡的液面而减少因锡波落差大增加锡的氧化。

五、 杂质Cu的清除(有铅),定期检测锡炉中焊锡的成份(无铅)

当Cu超过其在Sn中的固溶度之后,Cu与Sn之间将形成金属间化合物,一般为Cu6Sn5,该化合物的熔点在500℃以上,因此它以固态形式存在。这种Cu-Sn之金属间化合物的过多存在将严重影响焊接质量。传统的Sn-Pb焊料比重为8.4,锡化铜杂质Cu6Sn5的比重为8.28。因此在有铅制程中可用“比重法排铜”。即将锡炉温度调低至190℃左右(锡铅焊料此时仍为液态),然后搅动焊料1分钟左右,随后静置8小时以上。由于Cu6Sn5比重比锡铅焊料小,该化合物就会浮于焊料表面,将上层杂质清除即将杂质Cu除去了。可半个月或一个月左右除Cu一次,这样可以减少换槽次数,降低成本。无铅焊料的比重(一般在7.4左右)均比锡化铜的比重小,锡化铜杂质将沉入锅底,固无法像有铅制程用“比重法排铜”去除杂质铜。所以应定期检测锡炉中焊锡的成份,当发现铜及铅接近最高允许标准时,及时更换焊料。依据客户产量的不同,建议1~2个月清炉一次。

台锡金属无铅环保锡条使用实际效果可以直接在浏览器中搜索,或者直接输入下面网址浏览

http://www.ttin.hk/ http://www.ttin.com.tw/ http://www.ttin.cn/

- 锡线焊接时烟大、味臭的原因及处理方法

- 焊锡丝焊接时烙铁头发黑解决方案

- 无铅锡条在焊锡时会出现哪些异常情况

- 电解有铅锡条浸焊是怎样操作的?

- 无铅焊锡丝焊接时烟雾的问题及解决方法

- [LME市场]6月15日LME基金属库存变化情况

- 含银焊锡和普通焊锡有什么区别?

- 伦敦基本金属期货价格普跌—【台锡锡业厂】

- 台锡早评:希腊评级遭下调 国际商品全线回落

- LME期铜三日内首涨 但期锡暴跌【台锡锡业厂】

最新资讯文章

- 1月11日TTIN锡市走势

- 12月29日焊锡条价格

- 12月29日TTIN锡市走势

- 12月26日TTIN锡市走势

- 12月22日TTIN锡市走势

- 12月16日TTIN锡市走势

- 12月16日焊锡条涨跌

- 12月14日焊锡条涨跌

- 12月14日无铅焊锡丝走势

- 12月14日TTIN锡市走势